Spa de motores: un gran desafío

1200 mts2 dedicados exclusivamente a la reparación de motores de alta potencia.

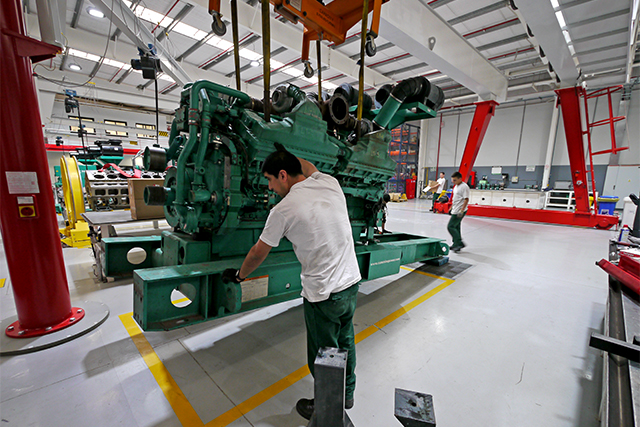

Entrar a este espacio es impactante. Todo luce impecable y refleja la contundencia de los números: una inversión aproximada de USD 1,5 MM, 10 meses de obra en 1200 m2 y cinco bahías que pueden trabajar en forma simultánea en la reparación de motores High Horse Power (HHP), de alta potencia, de 30 a 91 litros de cilindrada.

“Fue un gran desafío”, aseguró Daniel Briff, Gerente de Operación y Mantenimiento de Usinas, “Nuestro objetivo fue pasar de ser un taller que repara motores a contar con una estructura que opera como una fábrica de reparaciones”.

El planteo inicial fue dominar el ciclo completo del mantenimiento de los grandes motores que se utilizan en los equipos generadores de energía. Cuando el proceso alcanzó un grado de madurez se comenzaron a atender necesidades de otros sectores de la compañía con características similares, realizando mantenimiento de motores que operan con gas o de los equipos de la flota de alquiler. Con el crecimiento del negocio de minería, nuestro taller también empezó a brindar servicios para este sector.

Se decidió convertir el taller de reparaciones original en una “fábrica de overhaul” no sólo por al incremento de motores para atender, sino también a un aspecto estratégico: tener conocimiento del ciclo de vida de los equipos. “Cuando se tienen tantos activos y tanto dinero invertido en ellos, el hecho de que el conocimiento quede en poder de otros termina siendo oneroso y presenta además varias complicaciones, porque se depende de la disposición de recursos de terceros. Por esta razón apuntamos a alcanzar el dominio del proceso completo”, señaló Briff.

Innovaciones en procesos de trabajo, para optimizar tiempos

También se hicieron algunas innovaciones en los procesos de trabajo, para optimizar los tiempos y los recursos disponibles. Hasta ahora, por ejemplo, se usaban herramientas neumáticas y ahora se migró hacia herramientas eléctricas. Al igual que en los talleres modelo de todo el mundo, el taller de Sullair Argentina trabaja con puentes grúa y brazos bandera que permiten hacer el trabajo con seguridad, con ergonomía y con más eficiencia. Se trabajó con foco en tres aspectos: la instalación y compra de equipos; la contratación del personal idóneo y su formación; y el establecimiento de los procesos de trabajo, para que sean contrastables, eficientes y seguros. Se puso especial atención en la seguridad de las personas y la ergonomía del trabajo, es decir, para que el personal desarrolle la tarea en forma segura y que no se comprometa el físico de los trabajadores en el largo plazo.

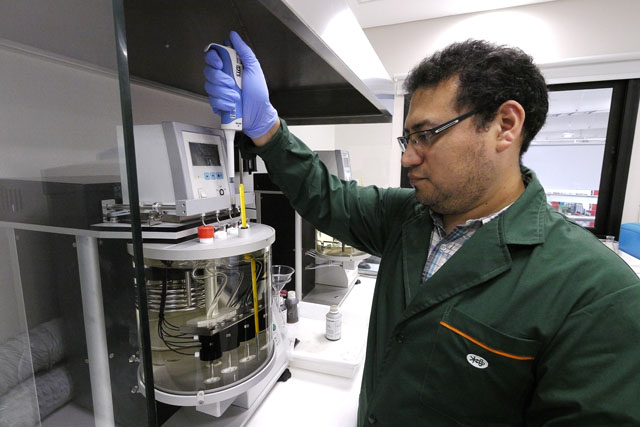

También se integró el Laboratorio de Aceites al taller, una innovación sin precedentes que se decidió por la importancia que tiene el análisis de los aceites en este proceso. “Las muestras del laboratorio llevan a conocer las causas que llevan a la reparación y tomar acciones preventivas para que no se repitan”, señaló Briff, “o elegir el mejor momento para que un equipo ingrese al taller en el caso de que haya que hacer una reparación”. Este laboratorio también brinda servicios a terceros internos de la compañía, que requieren muchos análisis de los fluidos de sus motores, como son los equipos utilizados en el mercado de la minería.

Hay varias líneas de trabajo

“la línea de trabajo del motor –que se hace en un mismo lugar– y las líneas de las partes que tienen que ser revisadas y re-trabajadas, para luego ser clasificadas en cajas, que son las que usa el personal técnico cada día en el montaje”, detalló Briff, “Al técnico le tiene que llegar sólo lo que necesita, evitando que tenga piezas inútiles alrededor. Lo mismo pasa con las herramientas: tiene que tener las que necesita y en el lugar donde las va a utilizar, y dejarlas para que al día siguiente las encuentre donde las tiene que usar el técnico que sigue. Ese es el desafío de la eficiencia de los procesos: saber cómo circulan las piezas para que no haya que estar trasladándolas de acá para allá y no estén estorbando. Cada movimiento tiene que ser preciso y para ser eficientes, se deben tener las cosas donde y cuando se las necesita”.

La reparación y puesta a punto de los motores HHP lleva un trabajo que promedia las 300 horas, que equivalen a 3 semanas. Se calcula que cada bahía puede realizar dos trabajos al mes, y la expectativa es cubrir 60 motores en el año. “Vamos a ganar más volumen, mejor terminación de los trabajos, mayor eficiencia y mejores registros. Este nuevo taller opera a un nivel de excelencia, que es el que deseamos en Sullair Argentina”, aseguró Briff. Y eso se nota!

|

Daniel Briff Gerente de Operación y Mantenimiento de Usinas Sullair Argentina |

Mariano Domínguez Jefe de Mantenimiento de Motores Sullair Argentina |

(1) COMENTARIOS

Respuesta para Juanjose gustavo vargas

hace 8 añosMUY BUEN TALLER O PLANTA , SOY ING. MECANICO 17 AÑOS TRABAJANDO EN LA INDUSTRIA EN SAN LUIS ...DESDE HACE 9 AÑOS ESTOY EN VIALIDAD NACINAL DE SAN LUIS Y HEMOS LOGRADO TENER UN TALLER DE PUNTA , Y VEO LO QUE UDS. TIENEN Y ME AGRADO MUCHO .....Y EL CONCEPTO DE TENER LO JUSTO EN CADA PUESTO DE TRABAJO ES PERFECTO,,,,,, ME GUSTARIA CONOCER VUESTRO TALLER GRACIAS