Planta compresora: un nuevo desarrollo a medida

Servicio de compresores de aire en todos los ambientes.

Una planta compresora es, básicamente, un grupo de compresores de aire que funcionan sincronizados. Según la calidad o clase de aire que el proyecto necesita, se los suele además combinar con distintas configuraciones de secadores y filtros. En muchos casos, el requerimiento no es sólo el caudal y la clase de aire, sino también la adaptación a las características ambientales del trabajo o condiciones climáticas crítica.

El desarrollo de una planta compresora es la solución que provee Sullair a las necesidades de aire comprimido que tienen sus clientes: los que trabajan en usinas, minas o pozos de extracción a la intemperie.En su momento la compañía Pan American Energy requirió este producto para el yacimiento Lindero Atravesado para la producción de tight gas, ubicado en la región de Vaca Muerta, provincia de Neuquén, Argentina. La empresa necesitaba aire de clase ISO 8573.1 – Calidad 1.2.1, comúnmente llamado “aire para instrumentos”, y que es utilizado, en general, para mover actuadores o válvulas más delicadas de la línea de control del proceso.

Lindero Atravesado posee una planta reguladora dew point, en la que se acondiciona el punto de rocío del gas [temperatura a la cual condensa su fase gaseosa] hasta su valor de venta. Por otro lado se aprovecha esa condensación para separar gasolinas y gas licuado de petróleo [GLP]. Allí hay un compresor de gas a tornillo de doble etapa, de aproximadamente 300 HP, que para su control requiere provisión de aire. Los principales consumos de aire en esta planta son para los instrumentos de las líneas de control del compresor, para la presurización de paneles eléctricos en las áreas clasificadas, para motores de las distintas bombas de los servicios [agua, combustible, aceite] y para el consumo de aire de combustión de calentadores, entre otros. Para ello, el cliente definió sus necesidades de caudal de aire, presión, especificaciones eléctricas y detalló las condiciones de trabajo de los equipos. En base a estos requerimientos, el departamento de Ingeniería de Sullair diseñó una planta compresora portátil y transportable. En primer lugar, se decidió montarla dentro de un contenedor marítimo y acondicionarlo para las condiciones climáticas de la región, donde hay temperaturas extremas–en algunos casos hasta -30°C–, gran amplitud térmica tanto entre el día y la noche, como estacionales entre el verano y el invierno, gran cantidad de nieve y exposición a fuertes vientos. Normalmente, en los casos donde las condiciones no son tan exigentes, estas plantas se suelen montar directamente sobre plataformas metálicas a la intemperie, llamados skids, pero este caso requirió de un tratamiento ad-hoc.

Planta compresora, un desafío en innovación

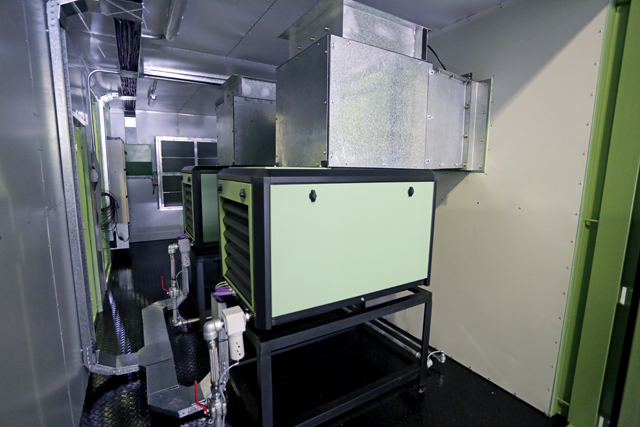

En general, las plantas compresoras tienen dos equipos para facilitar las labores de mantenimiento, ya que permiten trabajar sobre uno de ellos sin interrumpir el suministro de aire. Por otro lado, aumenta la eficiencia energética, ya que permite que funcione constantemente sólo un equipo, mientras que el segundo se pone en marcha únicamente cuando aumenta la demanda de aire. El diseño interior del shelter considera el espacio entre los equipos para permitir tareas de mantenimiento e incluso, para que se pueden retirar los equipos por los portones del contenedor para hacer operaciones de mantenimiento mayor que requieran del traslado del equipo a un taller.

Antes de equipar el contenedor se practican las aberturas, se sueldan refuerzos y se construyen los marcos para las puertas, entradas y salidas de aire. Internamente se lo aísla con placas de poliestireno expandido de 50 mm de espesor que luego quedan recubiertas por una chapa como protección y acabado superficial. Luego se montan los compresores, el secador y se coloca un tablero general de distribución, de manera que el cliente sólo tenga que disponer de un cable de alimentación eléctrica. El objetivo es que la instalación en obra sea lo más simple posible. Sólo hace falta situar el shelter sobre una plataforma, y –salvo que se trate de un área sísmica– ni siquiera es necesario fijarlo. Finalmente, el cliente cuenta con puntos de conexión para potencia eléctrica, señales, cañerías de descarga de aire y de drenaje de condensación. Para mantener calefaccionado internamente el shelter existen dos sistemas. Por un lado, se colocan tres estufas resistivas dentro del contenedor con la potencia necesaria para mantener en 20°C la temperatura interior. Por el otro, hay un sistema de persianas modulantes que actúan cuando los compresores están en funcionamiento. La base de su funcionamiento es recircular dentro del contenedor el aire utilizado para la refrigeración del compresor, en lugar de expulsarlo al exterior. Todo este sistema se encuentra regulado por un controlador electrónico que, de acuerdo a la temperatura interna del shelter, envía las señales de apertura o cierre de las persianas de modulación y la señal para encender o apagar las estufas.

En el tablero general hay un selector de estación “invierno/verano”, que activa todo el sistema de calefacción interno. Es importante controlar la temperatura dentro del contenedor ya que por debajo de los cero grados centígrados se condensa el agua de la humedad ambiente, afectando los circuitos eléctricos. Adicionalmente, el aire húmedo ingresado a los compresores, hasta no pasar por el secador, tiene un alto contenido de agua. La misma, en caso de condensar a bajas temperaturas, se congelaría ocasionando graves problemas en las cañerías. Por último, el aceite del compresor aumenta su viscosidad a bajas temperaturas, dificultando la operación de los compresores. Otra herramienta que se suele utilizar para evitar condensación son las resistencias calefactoras en los bobinados de los motores.

En los meses de calor se anula la recirculación de aire y quedan completamente abiertas las persianas de entrada y de salida de aire. La planta puede operar correctamente hasta los 40°C que es el límite admitido por los motores del compresor.

Cuando los equipos se ubican directamente a la intemperie al tanque separador se le colocan unas mantas calefactoras para evitar el congelamiento del aceite. Además, a toda la cañería (desde la descarga del compresor hasta la entrada al secador, incluyendo filtros) se la protege con aislación de poliuretano y un cable de tracing que es del tipo resistivo, para mantenerlo caliente y evitar la condensación del agua. Durante el año 2015 hemos diseñado siete contenedores de este tipo, con distinta combinación de equipos, más otros seis skids. Son transportables y se colocan sobre una base de hormigón. Si se trata de zonas sísmicas, se sueldan o abulonan en una placa fijada a la base de hormigón. Todos los equipos están provistos con conexiones para potencia eléctrica, señales y cañerías de descarga de aire y drenaje de condensación.

Ing. Martín Correa

Jefe de Aplicaciones Especiales y Desarrollos – Ingeniería

Sullair Argentina

COMENTARIOS

Respuesta para Juan